Uni Siegen: Millionen-Förderung für Smart Production Design Zentrum

Die Universität Siegen erhält für den Aufbau eines Smart Production Design Zentrums mehr als drei Millionen Euro. An dem Zentrum sollen intelligente Werkzeuge entwickelt und erforscht werden, um den Wandel zur Industrie 4.0 aktiv mitzugestalten.

Siegen. „Die Art und Weise, wie in der Industrie gearbeitet wird, wird sich durch die Digitalisierung in den kommenden Jahren grundlegend verändern", sagt Projektleiter Professor Dr. Bernd Engel vom Lehrstuhl für Umformtechnik der Universität Siegen. Mitarbeiter, die aus 7.000 Kilometern Entfernung per virtueller Realität eine reale Maschine reparieren oder Werkzeuge, die aus dem 3D-Drucker kommen und sich selbstständig an Situationen anpassen – all das könnte in Unternehmen künftig Wirklichkeit werden. Im Smart Production Design Zentrum (Smap) sollen genau solche intelligenten Werkzeuge und Methoden entwickelt und erforscht werden. Wissenschaftler von fünf verschiedenen Lehrstühlen der Universität Siegen arbeiten dazu eng zusammen. Das Land NRW hat für das Projekt jetzt Fördermittel in Höhe von 3.060.207 Euro bewilligt. Das Geld stammt aus dem Europäischen Fonds für regionale Entwicklung (EFRE).

Hohe Signalwirkung für den Wirtschaftsstandort

„Wir freuen uns sehr über die Zusage. Das Smart Production Design Zentrum ist ein Leuchtturmprojekt für den Paradigmenwechsel im Werkzeugbau. Es wird die Sichtbarkeit der Universität in unserer mittelständisch geprägten Industrieregion deutlich erhöhen. Durch die Beteiligung von Unternehmen aus ganz Deutschland hat es darüber hinaus eine hohe Signalwirkung für den Wirtschaftsstandort NRW", sagt Professor Dr. Peter Haring Bolívar, Prorektor für Forschung und wissenschaftlichen Nachwuchs der Universität Siegen und mit seinem Lehrstuhl direkt an dem Projekt beteiligt.

Die Forschung an dem neuen Zentrum soll drei Schwerpunkte verfolgen, die alle miteinander verknüpft sind: Maschinen, Werkzeuge und das Verhalten des Menschen. Zunächst möchten die Wissenschaftler gemeinsam mit den kooperierenden Firmen neuartige Maschinen testen – etwa 3D-Metall-Drucker oder –Scanner für den Werkzeugbau. In welchen Situationen und für welche Produkte bringt der 3D-Drucker tatsächlich einen Mehrwert? Und wie unterscheiden sich gefräste Werkzeuge von solchen, die aus dem 3D-Drucker kommen?

In die Werkzeuge sollen außerdem neuartige, kabellose Sensoren integriert werden. „Heute ist ein Werkzeug ein bloßes Stück Stahl. Unsere Werkzeuge sollen Sensor und Aktuator zugleich sein", erklärt Professor Engel. Das heißt: Das Werkzeug meldet beim Arbeiten durch die Integration modernster Sensoren jeden Fehler direkt zurück, verändert gegebenenfalls seine Form oder Festigkeit, um sich auf die neue Situation bestmöglich einzustellen und den Fehler zu beheben, bevor er sich negativ auswirkt. Herkömmliche Werkzeuge nutzen sich mit der Zeit ab, Fertigungstoleranzen werden überschritten. Ein intelligentes Werkzeug soll das verhindern.

Große Vision für die Zukunft

Damit das funktioniert, müssen die Forscher darüber hinaus wissen, wie sich die Akteure, zum Beispiel die Werker in der Fabrikhalle, verhalten. Welche Bewegungen machen sie bei welchem Arbeitsschritt und wie verhalten sie sich, wenn sie an einer Maschine arbeiten? Die Wissenschaftler haben eine große Vision für die Zukunft: Sie möchten mit den intelligenten Werkzeugen den Beruf des „Werkers 4.0" erschaffen. Dieser könnte zuhause oder im Büro sitzen, eine Virtual Reality-Brille tragen – und sich damit in der virtuellen Realität einer Fabrik bewegen, die in Wirklichkeit 7.000 Kilometer entfernt liegt. Neben dem Abbild der Maschinen und den erfassten Daten könnte er auch die Bewegungen der Werker vor Ort beobachten und koordinieren, zum Beispiel um eine Maschine zu reparieren. Wie bei einem Navi bekäme der ortsansässige Werker die entsprechenden Anweisungen über den Experten und hätte die Freiheit, diese umzusetzen oder eigene Vorschläge zu machen, die dem Servicemitarbeiter direkt übermittelt werden.

„Neben der enormen Geschwindigkeit der Servicetätigkeit und den wegfallenden Reisetätigkeiten ergeben sich für Lieferant und Kunden erhebliche Vorteile" erklärt Prof. Engel. „Wir wissen, dass das eine große Vision ist. Unsere Forschung ist ein Mosaikstein in diese Richtung." Am Smart Production Design Zentrum sollen neue Werkzeuge und Methoden nicht nur entwickelt, sondern auch unmittelbar an Industrie 4.0-Arbeitsplätzen getestet werden. Für kleine und mittelständische Unternehmen besteht so die Chance, zu einem frühen Zeitpunkt Einblicke in solche neuen Technologien zu bekommen.

Fünf Lehrstühle beteiligt

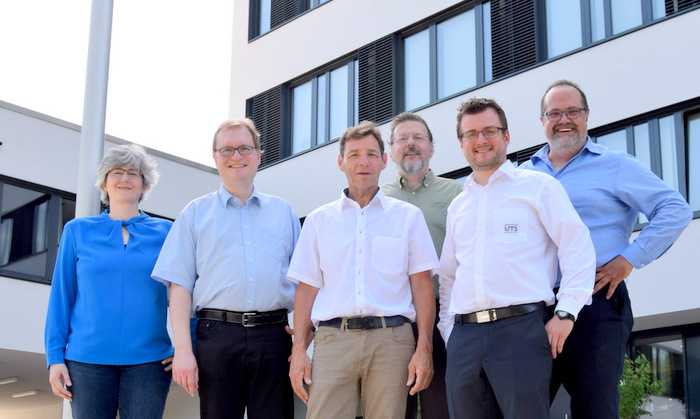

Am Smart Production Design Zentrum sind insgesamt fünf Lehrstühle der Universität Siegen beteiligt: Bernd Engel, Lehrstuhl für Umformtechnik, Tamara Reinicke, Lehrstuhl für Produktentwicklung, Martin Manns, Lehrstuhl für Fertigungsautomatisierung und Montage, Volkmar Pipek, Lehrstuhl für Computergestützte Gruppenarbeit und soziale Medien, sowie Peter Haring Bolívar, Lehrstuhl für Höchstfrequenztechnik und Quantenelektronik. Das Projekt läuft zunächst bis Ende August 2022. Ziel ist es zunächst, eine Forschungs-Infrastruktur aufzubauen, um das Projekt danach in Kooperation mit der Industrie fortzusetzen und eine zentrale Anlaufstelle zu schaffen. (PM)

Feedback: Hinweise an die Redaktion